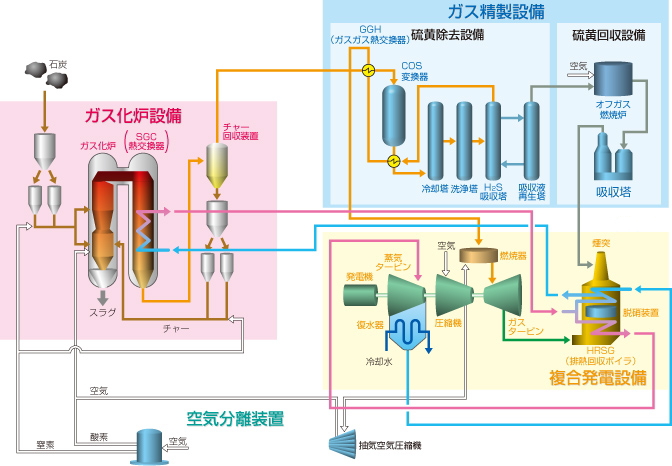

実証設備構成

設備のメカニズム

ガス化炉設備

ガス化炉は内部の圧力が約3MPaに保たれた圧力容器となっており、その中に水冷壁で囲まれたガス化炉室があります。

ガス化炉室はコンパスタ部とリダクタ部の二室に分かれています。この中にバーナから微粉炭と空気が吹き込まれ、ガス化炉反応が起こります。

コンバスタ部は、微粉炭を約1,800度の高温で燃焼させ、リダクタ部におけるガス化反応に必要な高温熱源を発生させるとともに、石炭灰を溶融スラグとして排出する機能を持っています。

リダクタ部は、コンバスタ部から上昇してくる高温ガスに微粉炭を吹き込んでガス化するとともに、ガス化の吸熱反応を利用してガス温度を低下させ、後流のSGC熱交換器での灰付着トラブルを防止する機能を持っています。

ガス化炉内部がコンバスタ部をリダクタ部の上下二段に分けられていることから、このガス化炉の方式は「二室二段噴流床方式」と呼ばれます。二室二段噴流床方式の特長は、コンバスタ部に重点的に空気を投入して内部を高温にすることで灰の溶融を容易にしていることと、リダクタ部をガス化反応に特化させ、スムーズなガス化反応を実現しているところです。

なお、ガス化炉内に投入された微粉炭のうち、反応しきれなかった固定炭素を含む粉体(チャー)は、チャー回収装置で捕捉して、もう一度ガス化炉に吹き込みます。チャー回収装置は、サイクロンとポーラスフィルタで構成されています。

ガス精製設備

ガス精製設備では、ガス中に含まれる硫黄化合物・窒素化合物などを取り除きます。精製方式は、水洗や薬液を使用した湿式ガス精製方式を採用しています。

硫黄化合物は、アミン溶液を用いて取り除きます。ただし、ガス化炉生成ガス中の硫黄化合物の組成は、H2S(硫化水素)、COC(硫化カルボニル)が主形態であるため、アミン溶液での吸収を可能とするよう、COS変換器内部における触媒反応によってCOSをH2Sに変換します。その後、石炭ガスをアミン水溶液にくぐらせ、H2Sを吸収します。

H2Sを吸収したアミン溶液は、再生塔で加熱されてH2Sを拡散します。その後、H2Sは燃焼することによってSO2(二酸化硫黄)となり、SO2吸収塔で石膏はフライアッシュを含まないので、微粉炭火力において回収されるものに比べ、純度が高くなります。

また、ハロゲン、アンモニアなどの微量成分は、ガスを水洗する段階で除去します。

複合発電設備

複合発電設備は、発電機・蒸気タービン・ガスタービンを同軸上に配置する「一軸方式」を採用しています。まず、石炭ガスを燃焼させてガスタービンを駆動し、燃焼後のガスタービン排熱を排熱回収ボイラ(HRSG)で回収して蒸気をつくり、ガス化炉から発生する蒸気と合わせて蒸気タービンを駆動します。なお、ガスタービンと蒸気タービンの出力比は、LNGコンバインドサイクル火力が概ね2:1であるのに対し約1:1となっています。これは、ガスタービンからの排熱に加え、ガス化炉(SGC熱交換器)からの熱も利用できることから、LNG火力に比べ蒸気タービン側により多くの出力を持たせることができるためです。

ガスタービンの空気圧縮機出口からは、ガス化炉において必要となる圧縮空気を供給するための抽気ラインが設けられており、所内動力の低減に寄与しています。燃焼器は軽質油・石炭ガスのデュアルモードに対応できるものを使用しています。

また、脱硝装置を排熱回収ボイラに組み込み、低NOx化を図っています。

IGCC実証機の仕様

| 出力 | 250MW | |

|---|---|---|

| 石炭使用量 | 約1,700t/日 | |

| 方式 | ガス化炉 | 空気吹きドライフィードガス化 |

| ガス精製 | 湿式ガス精製(MDEA)+石膏回収 | |

| ガスタービン | 1,200度級 | |

| 目標熱効率※ | 発電端 | 48% (46%) |

| 送電端 | 42% (40.5%) | |

| 環境特性 (目標値) |

SOx排出濃度 | 8ppm (O2 16%換算) |

| NOx排出濃度 | 5ppm (O2 16%換算) | |

| ばいじん排出濃度 | 4ppm (O2 16%換算) | |

※ 熱効率の値は低位発熱量基準(LHV)。カッコ内の数値は高位発熱量基準(HHV)。