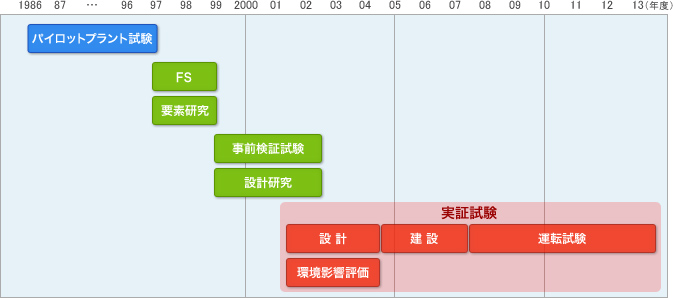

研究の歴史

IGCC(石炭ガス化複合発電)研究開発の経緯

パイロットプラント試験

1.勿来パイロットプラント試験の概要

1986(S61)年度に、電力9社、電源開発および電力中央研究所が共同して「石炭ガス化複合発電技術研究組合(IGC組合)」を設立し、国からの補助を受けて勿来パイロットプラントプロジェクトがスタートしました。1991(H3)年6月からガス化試験を開始しましたが、当初は、ガス化炉に溶融した石炭灰が付着・成長してガス化炉を閉塞させるスラッギングが多発し、ガス化炉の長時間安定運転ができませんでした。そこで、1994(H6)年度にガス化炉の抜本的な改造を実施し、以降順調な運転が可能になり、連続運転789時間を達成。1996(H8)年2月に成功裏に運転を終了しました。

勿来パイロットプラント

主な仕様

- 規模:

- 石炭200t/日(電気出力2.5万kW相当)

- 方式:

- ガス化炉-噴流床空気吹き

ガス精製-乾式流動床脱硫 - 体制:

- 国→NEDO→IGC組合

- 場所:

- 常磐共同火力勿来発電所構内

パイロットプラント運転実績(累計時間)

2.パイロットプラント運転実績

3.パイロットプラント運転試験結果

| システム検証 | ガス化炉、ガス精製、ガスタービン一体の空気吹きガス化システムとして基本技術の成立性を確認 IGCCシステムとして各種のクリティカル条件(燃料発熱量等)を把握 スラッギング現象等要素試験では把握できない石炭ガス化炉特有の事象を確認 |

|---|---|

| スケールアップ データの取得 |

ガス化炉およびガス精製の適正なスケールアップ方法を把握 スケールアップに際しては、可能な限り多くの要因に対する事前検証が重要 |

| 熱効率 | 各設備ともに初期の目標値を達成 微粉炭火力に比べて所内動力が大きく、一層の所内動力の削減が必要 試験結果に基づく概念設計では、1,300℃級先進型ガスタービンを用いた場合には、送電端効率43%超を確認 |

| 経済性 | 微粉炭火力より若干割高になる見込みであり、建設費の一層の削減検討が必要 |

| 環境適合性 | 運転試験結果からSOx、NOx、ばいじんについては、各々煙突出口で20ppm、20ppm、1mg/m3N以下の見通しが得られた |

| 炭種適合性 | 3炭種の運転試験結果から、酸素富化および融点降下剤(石灰石)の添加を行えばワークワース/モーラ炭程度の性状の石炭は運転可能であることを確認 |

| 運用特性 | 運転試験結果および概念設計検討結果より、冷態起動時間は、約1日程度 負荷追従性は微粉炭火力並み以上の達成の見込み |

| 信頼性 | 累積運転時間4700時間の実績を得たが、長期運転信頼性の検証については、実証機の課題 個別機器の選定材料等については、数年程度の耐久性に関しての知見が得られた |

FS

FS(Feasibility Study)編

1997(H9)年度には、IGCCの各方式(ドライフィード/スラリーフィード給炭、酸素吹き/空気吹きガス化、乾式/湿式ガス精製)について、信頼性・熱効率・環境特性・経済性等の観点から総合評価を行い、わが国で開発を進めるべき実証機方式を選定しました。

その結果、勿来パイロットプラントで試験を実施したドライフィード酸素富化空気吹きガス化炉に、湿式ガス精製方式を組み合わせた方式が実証機として最適であるとの結論を得ました。

1998(H10)年度には、上記で選定したIGCC方式を対象として、機器仕様の検討・設計パラメータ変化時の影響・商用機の試設計等を実施しました。

主な検討項目

1)低炭化度炭の使用に関する検討

2)石炭の粉体供給方式の比較検討

3)H2S吸収液のCO2選択性がシステムに与える影響

4)空気分離装置の酸素純度がシステムに与える影響

5)1500℃級ガスタービンによるIGCC商用機プラントの試設計

要素研究

要素研究編

1997(H9)年度~1998(H10)年度にわたり、パイロットプラントで残された課題を解決するため、「石炭供給の安定化」、「ガス化炉の大型化」、「ガス精製設備の信頼性向上」、「ガスタービン設備」の4分野について、試験設備を使用した個別機器毎の要素研究を実施しました。

1)石炭供給の安定化

窒素による微粉炭の高濃度搬送試験を行い、石炭の安定供給方法についての知見や実証機へ適用できる見込みを得ることができました。

2)ガス化炉の大型化

24t/日規模のガス化炉試験設備を用いて、ガス化炉の大型化の予測・評価試験を実施しました。この結果、性能予測シミュレーションとほぼ合致する試験結果が得られ、信頼性の高い実証機の性能予測を得ることができました。

3)ガス精製装置の信頼性向上

石炭ガス中にはCOS(硫化カルボニル)が含まれており、これをH2Sへ転換させるための触媒の性能および耐久性を確認するための試験や高濃度SO2に対する石灰石膏法の脱硫性能確認試験、石炭ガス中に含まれる微量不純物の除去性能の確認試験等を実施しました。

この結果、触媒に関しては実証機で適用可能な見通しが得られ、脱硫性能試験では極めて高い脱硫効率が得られました。また不純物除去性能試験では、アンモニア等の不純物の除去が可能であることを確認しました。

4)ガスタービン設備の信頼性向上

ガスタービンの翼に付着するデポジットの付着特性や耐腐食コーティングの性能評価に関る研究を行い、デポジット付着メカニズムを解明することができたほか、実証機用ガスタービン翼に有効なコーティング方法を確立することができました。

事前検証試験

事前検証試験編

1999(H11)~2001(H13)年度において、実証機の信頼性向上を目的とし、実証機の本格設計の前段階として実施している設計研究をベースに、「ガス化炉」、「ガス精製」、「ガスタービン」の各機器について信頼性検証試験を行いました。

1)ガス化炉構成機器の信頼性検証試験

24t/日石炭ガス化炉試験設備を用いて、ガス化試験を実施し、各部品の磨耗等を調査した結果、磨耗、焼損や動作不良等の異常は認められませんでした。この結果、現在計画している材料や部品の仕様について、信頼性が確保されていることを確認しました。

また実証機候補炭による酸素濃度変化試験および炭種変化試験を実施し、炭種毎のガス化特性を把握することができました。

さらに高温ガスフィルタ評価試験の実施で、フィルタ毎の差圧特性・集塵特性を把握し、機種選定の一助となるデータを取得できました。

その他、実証機と同スケールの機器(大型粉体弁、高圧除煤装置)を使用して、実機の動作環境を模擬した条件下で作動試験を実施し、機器の信頼性を確認しました。

2)ガス精製構成機器の信頼性検証試験

湿式ガス精製プロセスにおいて、石炭ガス中のHCl、NH3から生成されるNH4Cl(塩化アンモニウム)の析出・昇華挙動を調査し、NH4Clの析出特性を把握することができました。

また石炭ガス中のH2Sを吸収する溶液(MDEA溶液)の劣化挙動を把握するため、基礎試験装置を用いて模擬ガスによる吸収劣化試験を実施し、吸収液の劣化特性を評価することができました。

その他、H2S燃焼炉の切替バルブ(実証機と同スケール)の耐久性試験や、実石炭ガス発生器を有した湿式ガス精製一貫設備を用いた石炭ガス中の不純物除去性能の確認試験、石炭ガスの熱交換器(GGH)における塩化アンモニウム付着対策試験を実施し、機器の信頼性を確認しました。

3)ガスタービン構成機器の信頼性検証試験

ガスタービン翼のデポジット付着特性、およびコーティング材の腐食成分侵入現象を解明するための研究を実施しました。

デポジット付着特性については、実際の付着物組成と凝縮組成計算コードから求めた付着物組成がほぼ合致する結果が得られ、凝縮組成計算コードの信頼性が確認できました。

またコーティング材の腐食成分侵入現象については、腐食成分の濃度および翼のメタル温度との相関関係を解明することができました。

さらにデポジットに対するメタル温度と時間の依存性データや、圧力・温度依存性データを取得するため、様々なパラメータを変化させ、試験片や実翼の暴露試験を実施しました。

設計研究

設計研究編

1999(H11)~2001(H13)年度において、実証機建設を前提とした研究開発に主眼を置き、「概念設計」、「システムの安全性・信頼性評価研究」を実施しました。

1)概念設計

「事前検証試験」の試験条件を決定するため、また後述する「システムの安全性・信頼性評価研究」を行なうためのプラントモデルを提供するため、プラントの概念設計を行いました。

1999(H11)年度は、プラント全体の概略機器設計を行うことにより、実証機部品の使用条件を決定しました。また実証機で想定される課題および制約条件を個別機器毎に抽出し、それらを解決するための方法を見出すことができました。

2000(H12)年度には、大気温度、ガス化空気比、酸素濃度等のパラメータを変化させた場合にシステム全体に与える影響度を解析し、最適な機器容量の裕度等を検討しました。またこれらの結果を反映した実証機の概略機器設計を実施しました。

2)システムの安全性・信頼性評価研究

1999(H11)年度は、安全性・信頼性評価手法の1つであるFMEA(Failure Mode and Effect Analysis)を用い、機器毎および系統毎に、異常事象の抽出、異常事象の発生頻度、システムに及ぼす影響度およびその対策案を分析しました。その結果、機器毎の信頼性レベルや安全性レベルを把握することができました。

2000(H12)年度には、前年度のFMEAと手法の異なる、安全性・信頼性評価手法の1つである操業偏移解析(HAZOP:Hazard and Operability Analysis)を用い、異常事象の発生要因やその影響度を推定および評価を行いました。

また、実証機の通常負荷変化時および起動停止時における機器の運転状態の変化(動特性)をシミュレーションにより予測し、実証機の制御方法や運転方法の検討を行いました。